Подложки DBC (Direct Bonded Copper)

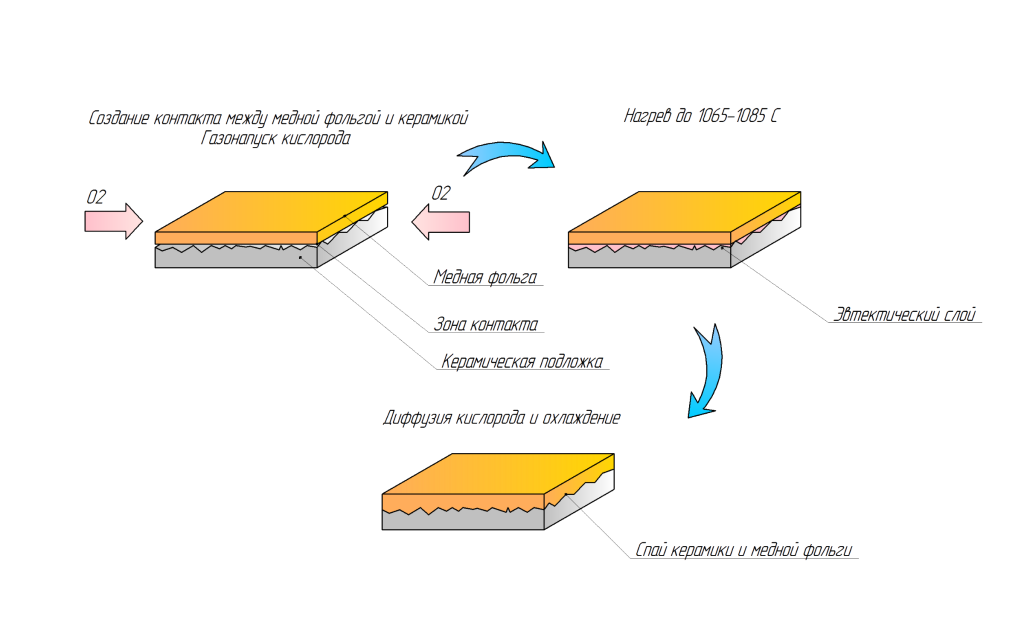

Технология DBC (Direct Bond Copper) заключается в присоединении толстой медной фольги, толщиной от 0,125 до 0,700 мм к керамической подложке на основе оксида или нитрида алюминия. Высокие показатели адгезии обеспечиваются за счет эвтектической связи и взаимной диффузии молекул кислорода в зоне контакта меди с керамикой.

DBC технология позволяет создавать платы с топологическим рисунком аналогично технологии травления печатных плат, при этом толстые медные проводники обеспечивают прекрасную токопроводность и теплоотвод от полупроводниковых силовых кристаллов, что необходимо для эффективного охлаждения компонентов электропитания.

Подложки DBC могут работать в температурном диапазоне от -100 до 250° C, имеют способность выдерживать более высокие токи в сравнении с другими методами металлизации, такими как трафаретная печать или электрохимическое покрытие, и обеспечивают более высокую изоляцию напряжения (до нескольких тысяч вольт).

Также, технология позволяет получать платы с переходными отверстиями.

Технология DBC состоит из следующих этапов:

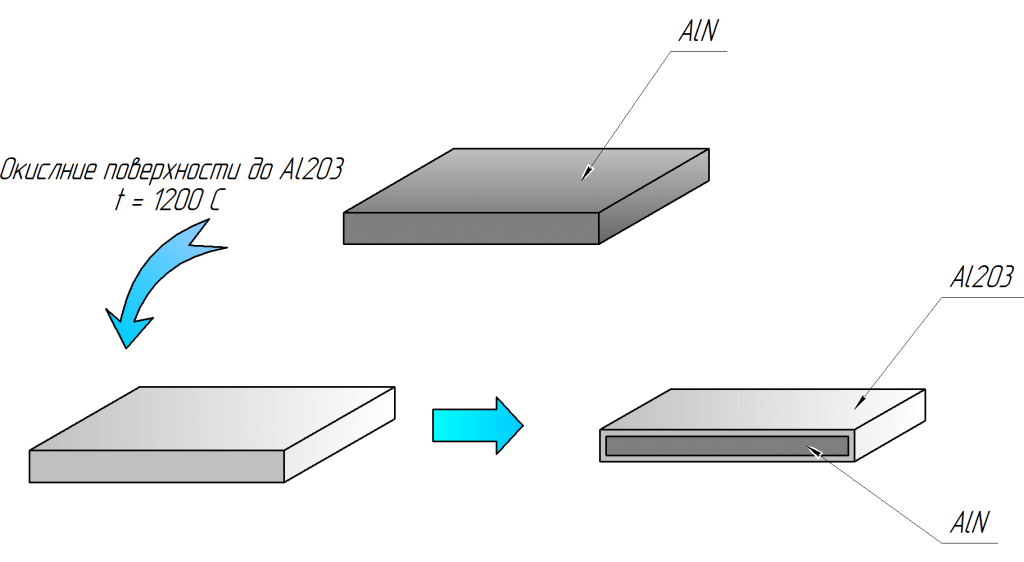

1. Преобразование керамической поверхности за счет ее окисления. Данный этап необходим исключительно для нитрида алюминия;

2. Приведение медной фольги в контакт с керамической подложкой;

3. Спекание медной фольги с керамической подложкой в специальных печах с контролируемым уровнем кислорода. В зоне контакта происходит диффузия кислорода и образование тонкого связующего слоя фольги и керамики.

Технология изготовления плат с использованием DBC технологии состоит из следующих этапов:

1. Спекание медной фольги и керамической подложки;

2. Нанесение резиста;

3. Экспонирование и проявление резиста;

4. Химическое травление топологического рисунка;

5. Лазерное скрайбирование;

6. Окончательное травление меди;

7. Удаление слоя резиста;

8. Формирование финишного покрытия. В качестве финишного покрытия используются слои химического никеля и золота, HASL и др.

Характеристики

|

Характеристика |

Значение |

|

Содержание основного вещества, % |

99,00 |

|

Прочность при статическом изгибе, МПа |

193,90 |

|

Удельное объемное электрическое сопротивление (при 25 оС), Ом•см |

40,00 ∙ 1014 |

|

Тангенс угла потерь (диапазон частот 8-10 ГГц) |

1,50 ∙ 10-4 |

|

Диэлектрическая проницаемость (диапазон частот 8-10 ГГц) |

7,30 |

|

ТКЛР (∙ 10-7 1/оС) в интервале температур, оС |

|

|

20 - 200 |

59,00 |

|

20 - 500 |

70,00 |

|

20 - 900 |

77,00 |

|

20 - 1000 |

80,00 |

|

Пористость, % |

0,07 |

|

Теплопроводность (при 20 оС), Вт/м ∙ град |

21,00 |

|

Эквивалентная теплопроводность, Вт/м ∙ град |

209,50 |

|

Напряжение пробоя, кВ |

15,00 |

Характеристики токопроводящих дорожек

|

Толщина меди, мм |

Расстояние между проводниками, мм |

Ширина проводников, мм | ||

|

Тип. |

Мин. |

Тип. |

Мин | |

|

0,127 |

0,30 |

0,25 |

0,30 |

0,25 |

|

0,20 |

0,50 |

0,40 |

0,50 |

0,40 |

|

0,25 |

0,60 |

0,50 |

0,60 |

0,50 |

|

0,30 |

0,70 |

0,50 |

0,70 |

0,50 |

|

0,40 |

0,80 |

0,60 |

0,80 |

0,60 |

|

0,50 |

0,90 |

0,70 |

0,90 |

0,70 |

Используемые типы керамики

|

Параметр |

Значение |

|

Материал подложки |

Al2O3 (96%), AlN |

|

Максимальный размер подложки, мм |

138 х 188 |

|

Толщина подложки, мм |

0,25; 0,38; 0,5; 0,635; 0,76; 1 |

|

Тангенс потерь (250 oС/1 МГц) |

≤ 3 ∙ 10-4 |

|

Теплопроводность Вт/(м ∙ K) |

> 24 |

|

Диэлектрическая сила |

> 14 |

|

Диэлектрическая постоянная (250oС/1МГц) |

≤ 9,4 |

Допустимые толщины (керамика-проводник)

Для Al2O3

|

Толщина керамики, мкм |

Толщина медного слоя, мкм | ||||

|

0,127 |

0,20 |

0,25 |

0,30 |

0,40 | |

|

0,25 |

✔ |

✔ |

✔ |

- |

- |

|

0,32 |

✔ |

✔ |

✔ |

✔ |

- |

|

0,38 |

✔ |

✔ |

✔ |

✔ |

- |

|

0,50 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

0,63 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

0,76 |

✔ |

✔ |

✔ |

✔ |

✔ |

|

1,00 |

✔ |

✔ |

✔ |

✔ |

✔ |

Для AlN

|

Толщина керамики, мкм |

Толщина медного слоя, мкм | |||||

|

0,127 |

0,20 |

0,25 |

0,30 |

0,40 |

0,50 | |

|

0,25 |

✔ |

✔ |

✔ |

✔ |

- |

- |

|

0,38 |

✔ |

✔ |

✔ |

✔ |

- |

- |

|

0,63 |

✔ |

✔ |

✔ |

✔ |

✔ |

✔ |

|

1,00 |

✔ |

✔ |

✔ |

✔ |

✔ |

✔ |

Характеристики медного покрытия

|

Параметр |

Значение |

|

Теплопроводность Вт/(м•K) |

385 |

|

Толщина, мм |

0,07 – 0,4...0,3±0,015 |

|

Химический состав, % |

99,99 |

|

Усилие отрыва, N/мм |

>6 |

|

Рабочая температура, ℃ |

от -55 до +850 |

|

Шероховатость поверхности Ra, мкм |

≤ 3 |

|

Дефекты травления, мкм |

≤ 30 |

Область применения

- термоэлектрические модули и элементы Пельтье;

- силовые интегральные схемы;

- СВЧ приборы;

- силовые двигатели электровозов;

- медицинское оборудование;

- различные мощные полупроводниковые приборы и их корпусирование;

- автоэлектроника;

- прочие изделия.