Тонкопленочная технология

Изготовление плат по тонкопленочной технологии на сегодняшний день получило очень широкое распространение в производстве микро- и наноэлектроники.

Изготовление плат по тонкопленочной технологии на сегодняшний день получило очень широкое распространение в производстве микро- и наноэлектроники.

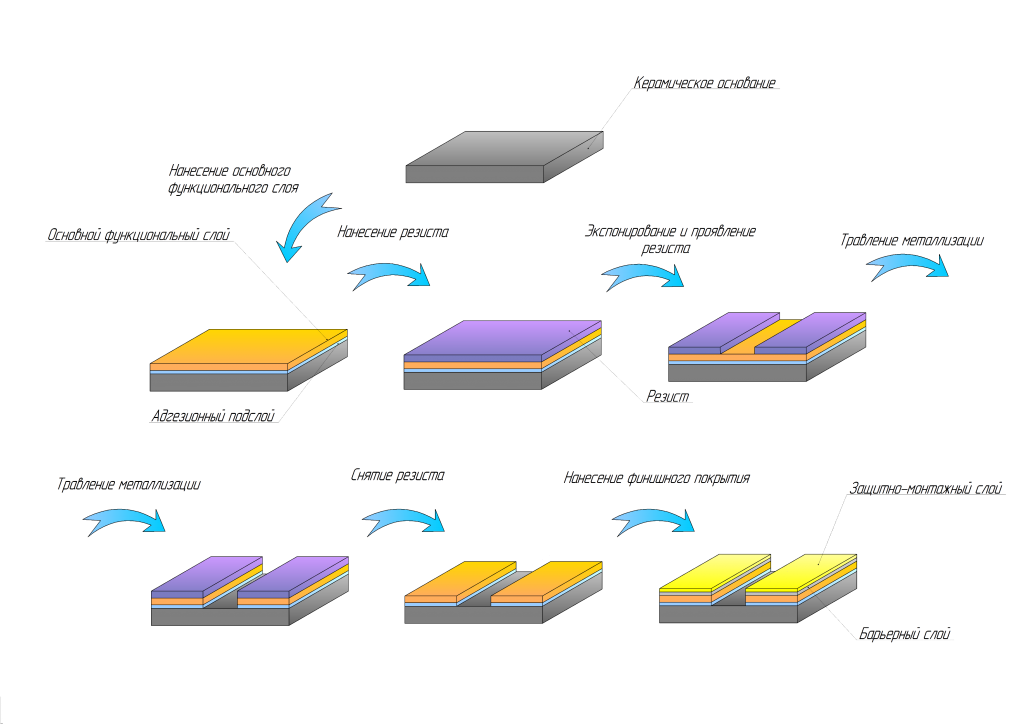

При тонкопленочной технологии, на керамическое основание осаждается адгезионный и основной функциональный слой. Осаждение слоев может быть произведено PVD (Physical Vapor Deposition), CVD (Chemical Vapor Deposition) или ALD (Atomic Layer Deposition) методами. Наиболее часто применимы PVD методы осаждения тонких пленок, как наиболее простые в реализации и производительные.

После осаждения основного функционального слоя, в случае, если его толщина не достаточна для конечного изделия, производится его гальваническое наращивание материала.

Для формирования рисунка топологии при дальнейшем химическом травлении, проводится процесс литографии. Химическое травление проводящего и адгезионного слоя осуществляется в специальных травителях.

Последним этапом тонкопленочной металлизации является нанесение финишного покрытия для защиты поверхности металлизации от окисления, сохранение паяемости придания товарного вида готовой продукции.

Технологический процесс состоит из следующих этапов:

1. Формирование на керамической подложке пленки требуемого материала (покрытие может быть однослойным или многослойным). Чаще всего производится формирование двухслойного покрытия - тонкая пленки адгезионного подслоя и пленка основного функционального слоя;

2. Нанесение фоторезиста на сформированный слой;

3. Экспонирование и проявление фоторезиста;

4. Химическое травление осажденного основного функционального покрытия;

5. Удаление фоторезиста с поверхности платы;

6. Нанесение финишного покрытия.

Благодаря тонкопленочной технологии появилась возможность изготовления тонкопленочных активных и пассивных элементов, что позволило уменьшить габариты конечных изделий электроники и повысить их быстродействие.

В качестве подложек используется керамика AlN (нитрид алюминия) и Al2O3 (поликор BK100);

Для формирования топологии используются проводящие материалы. Наиболее часто используемые: Cu, Al. Благодаря тонкопленочной технологии, возможно формирование оптически прозрачных проводящих пленок ITO (In-SnOxide).

Активные и пассивные элементы формируются из различных диэлектрических и проводящих материалов.

В качестве материалов финишного покрытия могут использоваться металлы, металлические сплавы и органические соединения. Наиболее широко применяются покрытия химический никель-иммерсионное золото, иммерсионное серебро, иммерсионное олово, гальванические покрытия и другие.

В зависимости от необходимой точности, расстояния проводник-зазор, подбирается вид резиста и способ литографии. Наиболее часто применимыми являются фоторезисты и процесс фотолитографии.

Характеристики

Характеристики продукции, реализованной по тонкопленочной технологии уточняйте у наших специалистов

Область применения

- силовые интегральные схемы;

- различные изделия микро- и наноэлектроники;

- термоэлектрические охладители и генераторы;

- ГИС СВЧ и др.